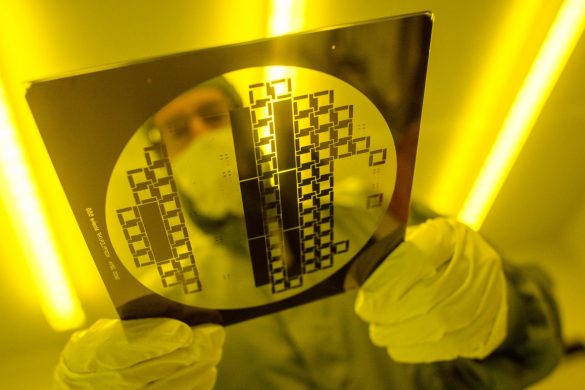

Shortage di chip, segnali contrastanti. Come reagirebbero le imprese a un nuovo shock?

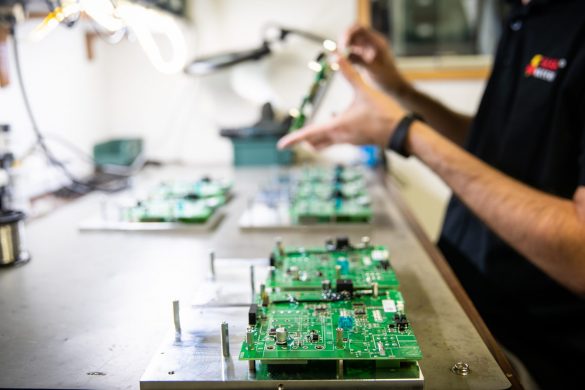

‘Robusta e flessibile’: se dovesse esistere una catena di fornitura perfetta, allora le sue caratteristiche sarebbero riassunte in questo ossimoro. Second source, miglioramento della gestione del magazzino, pianificazione e redesign: le azioni messe in campo dai direttori operations dopo la crisi del 2020 hanno toccato i diversi aspetti della catena del valore. Oggi la sfida ancora aperta è far convergere mitigazione dei rischi e ottimizzazione dei costi