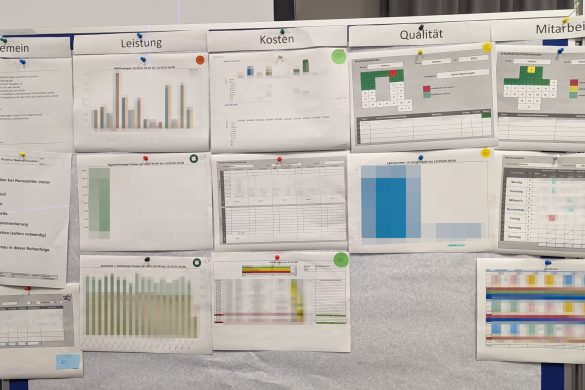

Privato: Misurare, confrontare, innovare. Con il benchmarking i dati sono tradotti in miglioramento continuo

Si chiamano Kpi e sono gli indicatori chiave di prestazione su cui si basa il benchmarking. Individuarli e monitorarli permette di identificare le inefficienze e stimolare l’ottimizzazione dei processi. Per avere una chiara cognizione dei propri progressi i Kpi devono essere dinamici e adattarsi anche agli obiettivi aziendali. Perché il benchmarking non è un mero strumento di controllo, ma una leva strategica per il miglioramento continuo